Slicen mit verschiedenen Parametern

Worum geht es?

Im vorherigen Abschnitt haben wir erfahren, wie ein 3D-Drucker mit einem G-Code ein dreidimensionales Objekt drucken kann.

Doch wie kann dieser G-Code erzeugt werden?

In diesem Abschnitt wollen wir den Prozess betrachten, wie wir vom 3D-Objekt zum G-Code (das war der Maschinencode, den der Drucker versteht) gelangen und welche Einstellungen hier möglich und nötig sind.

Der Vorgang des Slicens

Der englische Begriff slice heißt so viel wie "Scheibe". Die Bedeutung von "to slice" wäre somit "in Scheiben schneiden" oder auch "aufteilen".

Somit beschreibt der eingedeutsche Begriff "Slicen" oder auch "Slicing" genau das, was wir benötigen: Das 3D-Modell im Computer wird in Scheiben (Schichthöhen) aufgeteilt und der Weg, den der Extruder in einer Schichthöhe gehen muss, wird detailliert beschrieben.

Den Umwandlungsprozess vom 3D-Modell (wir wissen immer noch nicht, wie wir eins erstellen) zum G-Code übernimmt dabei eine Software mit dem Namen "Slicer". Wir betrachten im Folgenden den PrusaSlicer (basiert auf dem Open-Source-Projekt Slic3r) passend zu dem hier verwendeten Drucker. Weitere gängige Slicer sind Simplify3D oder Cura, die auch jeweils den Code für unterschiedliche Drucker erzeugen können.

Grundlage des Slicens sind neben dem 3D-Modell auch verschiedene Parameter (Einstellmöglichkeiten) des Slicers. Sie werden wir gleich genauer betrachten.

Darüber hinaus sind Modifikationen des Druckobjekts möglich - z.B.:

- Skalieren: Strecken oder Stauchen in bestimmte oder alle Richtungen

- Drehung: Wo soll das Druckobjekt aufliegen? Welche Fläche kommt nach unten?

In der Regel werden wir aber versuchen, das 3D-Objekt schon passend zu erstellen, so dass diese Modifikationen kaum nötig sind.

Parameter

Ein paar der wesentlichen Parameter/Einstellungen:

Temperaturen

Je nach Filament-Art werden unterschiedliche Temperaturen jeweils für das Heizbett (z.B. 60°C oder 85°C) und der Düse (z.B. 215°C oder 250°C) benötigt. In der Regel kann man aber über die Auswahl der Filament-Art die Voreinstellung der Temperatur dem Slicer überlassen.

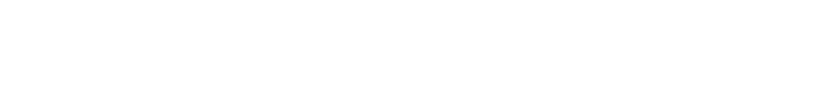

Schichthöhe

Wie soll die Auflösung in vertikaler Richtung (also in Richtung der z-Achse) sein?

Die Standarddüse hat einen Durchmesser von 0,4mm. Die maximale Schichthöhe kann bei dieser Düse logischerweise nicht größer sein. Sie sollte sogar maximal 80% des Düsendurchmessers betragen (bei einer 0,4mm-Düse also 0,32mm).

Je dünner die Schichten desto feiner ist die vertikale Auflösung aber desto mehr Schichten werden auch benötigt, was deutlich zu Lasten der Druckzeit geht, wie die folgende Darstellung verdeutlicht.

Einen guten Kompromiss zwischen Zeit und Auflösung liefern Schichten der Höhe 0,15mm bis 0,20mm. Gute Slicer bieten darüber hinaus die Möglichkeit variabler Schichthöhen.

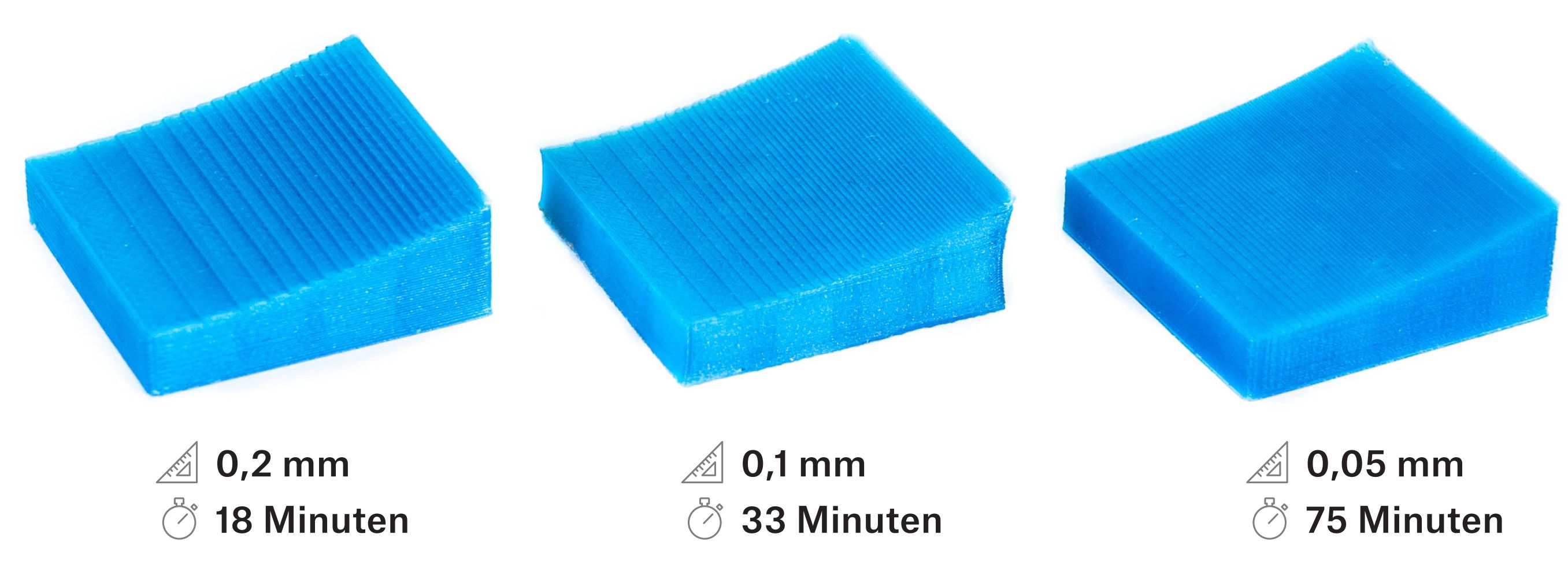

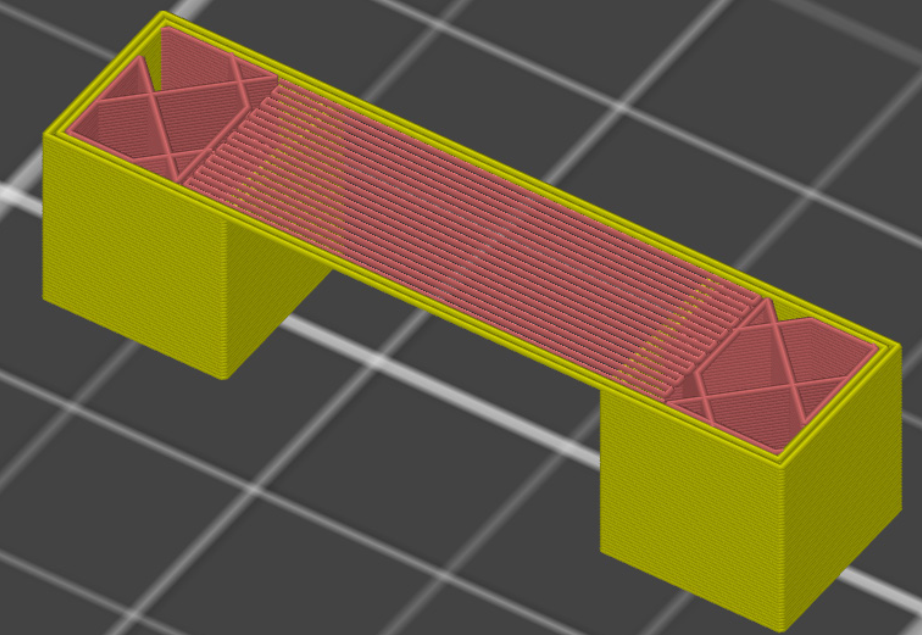

Perimeter - vertikale Konturhülle

Wie dick soll die Außenwand des Objektes sein? Ein Perimeter ist dabei eine Spur im Außenbereich des Modells, wobei ein Perimeter ungefähr die Breite des Düsendurchmessers hat. Im folgenden Bild (klicke auf das Bild, um es zu vergrößern) siehst du 3 Perimeter (außen: 1x orange, innen: 2x gelb).

Solide Schichten

In der Regel ist ein 3D-Druck nicht massiv - aber die untersten und die obersten Schichten sollten es sein, so dass man die Füllung nicht sieht.

Bei Bedarf lässt sich die Anzahl der soliden Schichten verringern oder erhöhen.

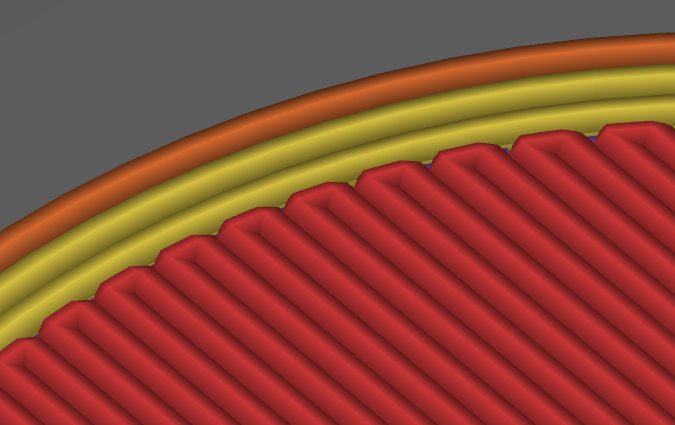

Füllung / Infill

Wenn ein Objekt nicht massiv gefüllt ist, dann wird sowohl Materialverbrauch als auch Zeit gespart unter Beibehaltung der Stabilität (zumindest im Wesentlichen). Die Füllung wird in Prozent angegeben hier werden in der Regel 10-20% verwendet. Es gibt verschiedene Füllmuster. In der folgenden Darstellung siehst du drei Druckobjekte mit dem Allround-Infill "Gyroid" mit der Dichte von 5%, 10% und 20%.

Im linken Objekt kannst du noch die solide Bodenschicht sehen.

Stützen

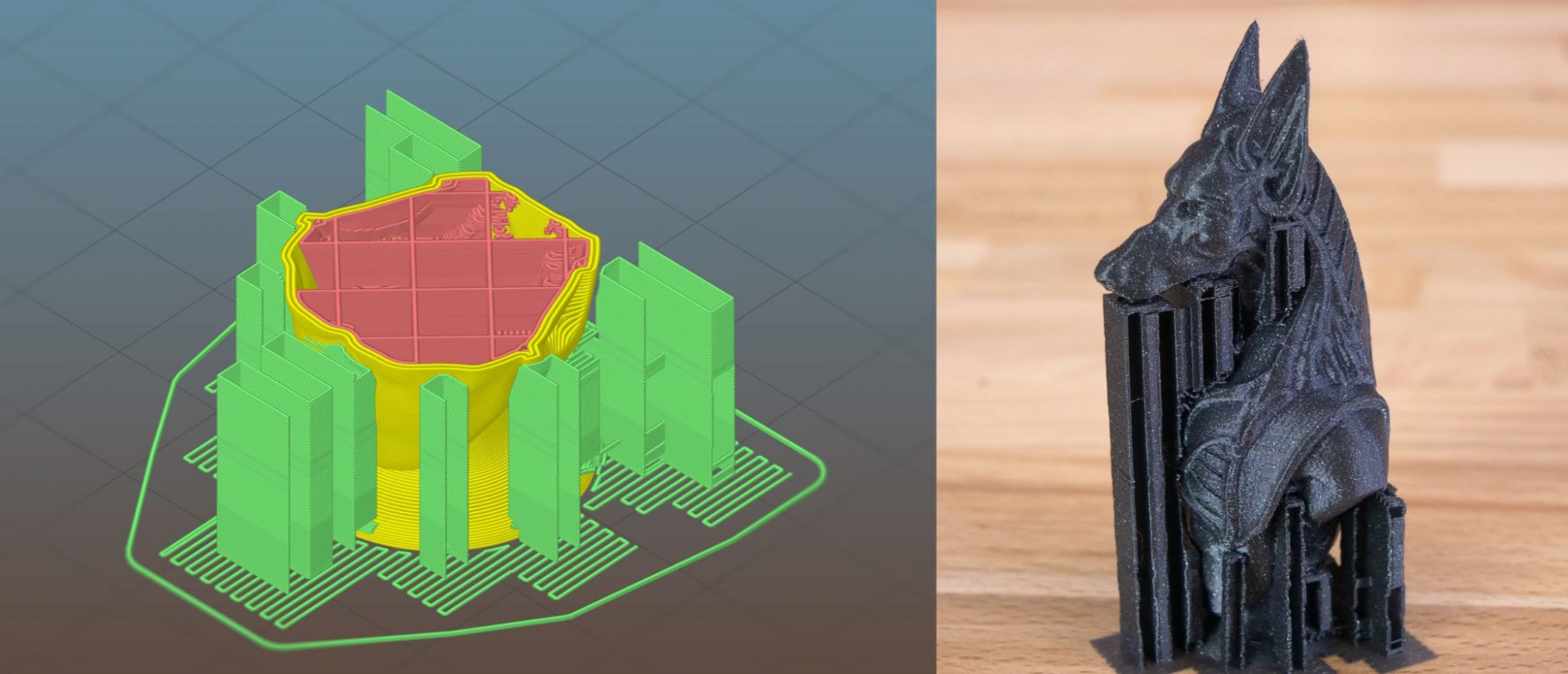

Lassen sich bei deinem zu druckenden Objekt Überhänge nicht vermeiden, so können Stützstrukturen erzeugt werden, die auf dem Druckbett oder auf dem Objekt selbst fundieren können. Diese Stützen werden mitgedruckt und müssen hinter wieder entfernt werden. Das geht nur fast spurlos, so dass es sinnvoll ist, das Objekt (im Slicer) so zu drehen, dass die wesentlichen Teile des Objekts ohne Stützen auskommen.

Überbrückung

Verläuft eine Linie in der Luft aber parallel zum Druckbett zwischen zwei festen Punkten, dann kann der Drucker eine "Schnur" aus Kunststoff ziehen und man kommt ohne Stützen aus - allerdings wird man (je nach Objekt) die "Schnur" sehen können.

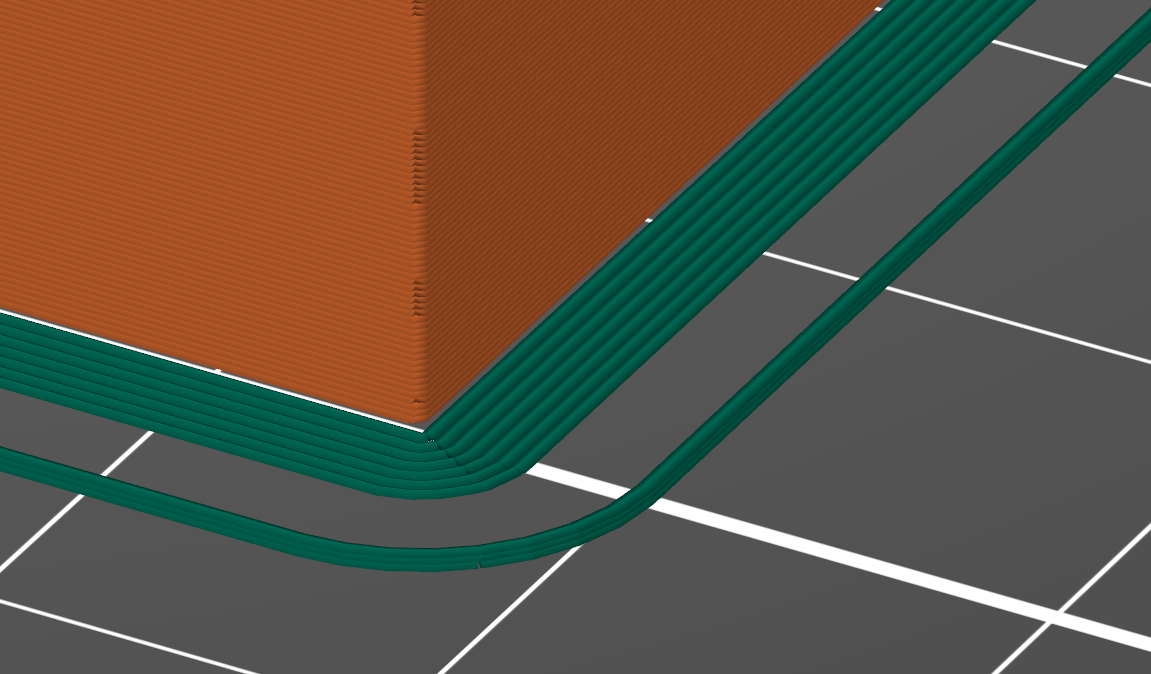

Rand

Es kann sein, dass Objekte nicht an der Heizplatte während des Drucks haften bleiben, weil ihre Kontaktfläche zur Bodenfläche zu gering ist. Dann muss der Druck abgebrochen werden (sofern man es rechtzeitig feststellt) und das bisherige Druckergebnis entsorgt werden.

Abhilfe kann hier ein zusätzlicher Rand sein, der nur in der ersten Schicht erzeugt wird und hinterher dann leicht entfernt werden kann.

In dem Bild siehst du einen 3mm breiten Rand (dafür werden 7 Linie benötigt) und einen 3 Schicht-hohen "Skirt" (s.u.).

Schürze / Skirt

Es gibt bestimmte Materialien wie ABS, die beim Ankühlen zum Schrumpfen und Reißen neigen.

Ein Skirt ist eine dünne Wand rund um das Objekt, die aber das Objekt nicht berührt. Sie erzeugt ein Mikroklima, das hilft, die Zirkulation von Kühlluft zu blockieren.

Aber auch bei einfacher zu druckenden Filamentarten kann ein Skirt helfen: Man kann während des Druckbeginns beobachten, ob die erste Schicht gut haftet und evtl. den Z-Wert der ersten Schicht noch anpassen.

Einen 3 Schicht-hohen Skirt siehst du in der Darstellung oben.

Quellen

- [1]: Schichthöhen - Urheber: Prusa Research - Lizenz: Public Domain

- [2]: Perimeter - Urheber: JOM - Lizenz: inf-schule.de

- [3]: Infill - Urheber: JOM - Lizenz: inf-schule.de

- [4]: Stützen - Urheber: Prusa Research - Lizenz: Public Domain

- [5]: Überbrückung - Urheber: Prusa Research - Lizenz: Public Domain

- [6]: Rand - Urheber: JOM - Lizenz: inf-schule.de